Le groupe japonais Matsushita Electric Industrial Co., plus connu sous son nom de marque Panasonic, a annoncé le lancement prochain de la production de masse de batteries utilisant une technologie spécifique pour éviter les risques d'échauffement excessif.

Un danger qui, s'il n'est pas pris suffisamment en compte, peut coûter des dizaines de millions d'euros aux fabricants, comme l'ont montré les cas de DELL / Sony et, plus récemment, de NTT DoCoMo / Sanyo.

Une couche isolante supplémentaire

Les appareils électroniques devenant de plus en plus performants et riches en fonctionnalités, les batteries Li-Ion qui les alimentent ne cessent de gagner en densité énergétique. Cependant, cette évolution a un revers : les batteries risquent de s'échauffer rapidement, jusqu'à prendre feu, en cas de court-circuit.

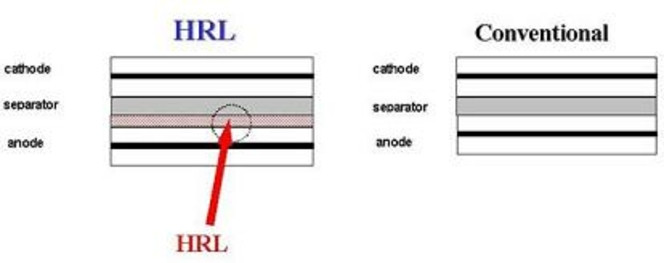

Matsushita Battery Industrial Co. (MBI), filiale du groupe, a trouvé une parade en ajoutant une couche résistante à la chaleur, (en anglais HRL pour heat resistance layer ). Concrètement, une couche d'oxyde métallique recouvre la surface des électrodes.

Dans les batteries classiques, une séparateur en plastique isole l'anode de la cathode. Si cette couche est percée par des éléments conducteurs, comme des particules métalliques, un court-circuit se crée, provoquant une surchauffe.

Sécurité renforcée

La couche HRL des batteries Panasonic présente des caractéristiques d'isolation et de résistance à la chaleur supérieures au polymère habituellement employé, empêchant l'échauffement même en cas de court-circuit.

MBI avait pris des mesures pour éliminer le risque de présence de particules conductrices susceptibles de provoquer des courts-circuits lors de la fabrication de ses batteries, en intégrant des séparateurs renforcés et des matériaux thermorésistants afin d'améliorer la sécurité.

Mais pour aller au-delà, il fallait une nouveau système, apporté par la technologie HRL, pour laquelle Matsushita détient 119 brevets.

Un danger qui, s'il n'est pas pris suffisamment en compte, peut coûter des dizaines de millions d'euros aux fabricants, comme l'ont montré les cas de DELL / Sony et, plus récemment, de NTT DoCoMo / Sanyo.

Une couche isolante supplémentaire

Les appareils électroniques devenant de plus en plus performants et riches en fonctionnalités, les batteries Li-Ion qui les alimentent ne cessent de gagner en densité énergétique. Cependant, cette évolution a un revers : les batteries risquent de s'échauffer rapidement, jusqu'à prendre feu, en cas de court-circuit.

Matsushita Battery Industrial Co. (MBI), filiale du groupe, a trouvé une parade en ajoutant une couche résistante à la chaleur, (en anglais HRL pour heat resistance layer ). Concrètement, une couche d'oxyde métallique recouvre la surface des électrodes.

Dans les batteries classiques, une séparateur en plastique isole l'anode de la cathode. Si cette couche est percée par des éléments conducteurs, comme des particules métalliques, un court-circuit se crée, provoquant une surchauffe.

Sécurité renforcée

La couche HRL des batteries Panasonic présente des caractéristiques d'isolation et de résistance à la chaleur supérieures au polymère habituellement employé, empêchant l'échauffement même en cas de court-circuit.

MBI avait pris des mesures pour éliminer le risque de présence de particules conductrices susceptibles de provoquer des courts-circuits lors de la fabrication de ses batteries, en intégrant des séparateurs renforcés et des matériaux thermorésistants afin d'améliorer la sécurité.

Mais pour aller au-delà, il fallait une nouveau système, apporté par la technologie HRL, pour laquelle Matsushita détient 119 brevets.