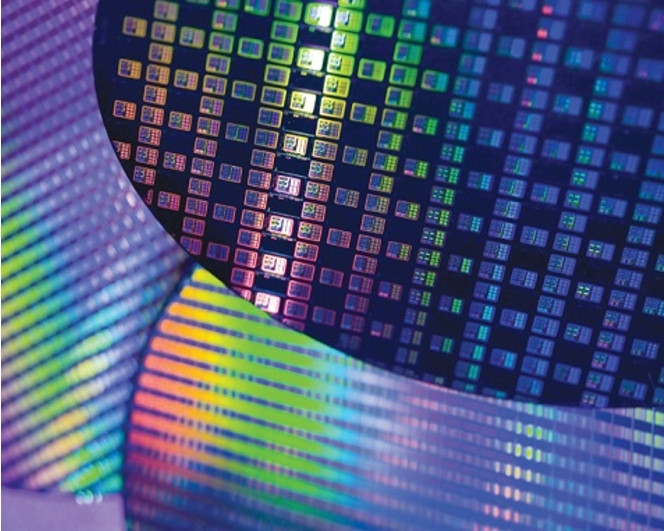

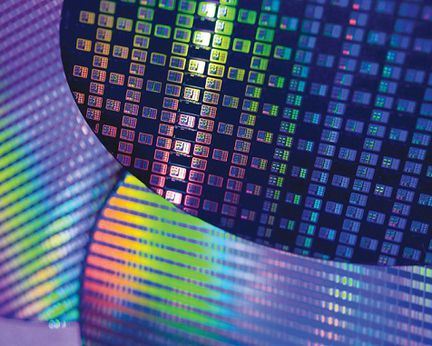

Il y a quelques jours, TSMC annonçait l'investissement de plus de 15,6 milliards de dollars dans la construction d'un nouveau site de production dédié à la gravure de processeurs en 5 nm. Une usine qui serait installée à Taïwan et qui lancerait des tests en 2017 pour une première commercialisation dès 2020.

Par la suite, les investissements devraient continuer, et TSMC évoque déjà la gravure en 3 nm d'ici 2022... Pour rappel, les premiers processeurs mobiles gravés en 10 nm ne doivent sortir qu'à compter de l'année prochaine.

Mais pourquoi alors souhaiter aller toujours plus loin dans la finesse de gravure ? Plus un processeur profite d'une finesse de gravure élevée, plus il se veut performant et particulièrement adapté aux usages mobiles.

Concrètement, une puce gravée en 5 nm consommera bien moins d'énergie qu'une puce identique gravée en 10 nm. Et qui dit consommation amoindrie dit plus d'autonomie pour les dispositifs mobiles.

Cette baisse de consommation s'accompagne également d'une diminution du dégagement de chaleur... Une chaleur qui pèse en général lourdement sur la stabilité des opérations réalisées. Un processeur plus fin permet donc d'obtenir un processeur plus fiable.

En prenant compte de ces avantages, on peut également envisager d'accélérer la fréquence de fonctionnement de la puce et donc d'obtenir une puce plus rapide tout en étant plus économe. Disposer d'une technologie de gravure plus fine permet d'intégrer bien plus de transistors sur une surface identique... Ou de faire le choix de miniaturiser un peu plus les puces pour en graver davantage sur un même Die (la plaque de silicium ou d'alliage qui sert de base pour la gravure des processeurs) et réaliser ainsi des économies...

Reste qu'il y a des limites techniques à la gravure traditionnelle... Les fondeurs disposent déjà d'une alternative leur permettant en théorie de continuer leur course à la finesse avec la lithographie à ultraviolet extrême... Une technologie qui se veut toutefois tellement énergivore et encombrante qu'elle n'est pas encore commercialement viable. Actuellement, l'ensemble des fabricants de puces tente de repousser leur dépendance à cette technologie et préfère tenter d'améliorer au maximum leurs processus de gravure plus traditionnelle.