De la réduction drastique des déchets à la relocalisation de la production, en passant par une liberté de conception totale, l'impression 3D redessine la carte mondiale de l'industrie. Ce n'est plus une option pour le futur. C'est une réalité économique immédiate qui force les géants de l'aéronautique comme les startups médicales à repenser intégralement leur manière de créer.

Le sur-mesure est-il enfin accessible à tous ?

C'est l'autre promesse tenue de cette technologie : la personnalisation de masse. Nous sortons de l'ère du "One size fits all". Le consommateur veut de l'unique, du spécifique, de l'adapté. Mais pour une usine classique, modifier une ligne de production pour une seule pièce est un suicide économique. Pas pour une imprimante 3D. Pour la machine, imprimer mille fois la même pièce ou mille pièces différentes demande le même effort.

Cette flexibilité ouvre des portes immenses pour les services aux particuliers et aux professionnels. Il n'est plus nécessaire d'investir des sommes colossales dans un parc de machines pour obtenir ses pièces. Des services spécialisés ont émergé pour faire le pont entre le besoin et la réalisation. C'est exactement le créneau qu'occupe des sociétés comme Exantrix, qui démocratisent l'accès à cette technologie en proposant des services d'impression 3D personnalisés, permettant à n'importe qui de matérialiser un projet sans contrainte technique.

Pourquoi parle-t-on de changement de paradigme industriel ?

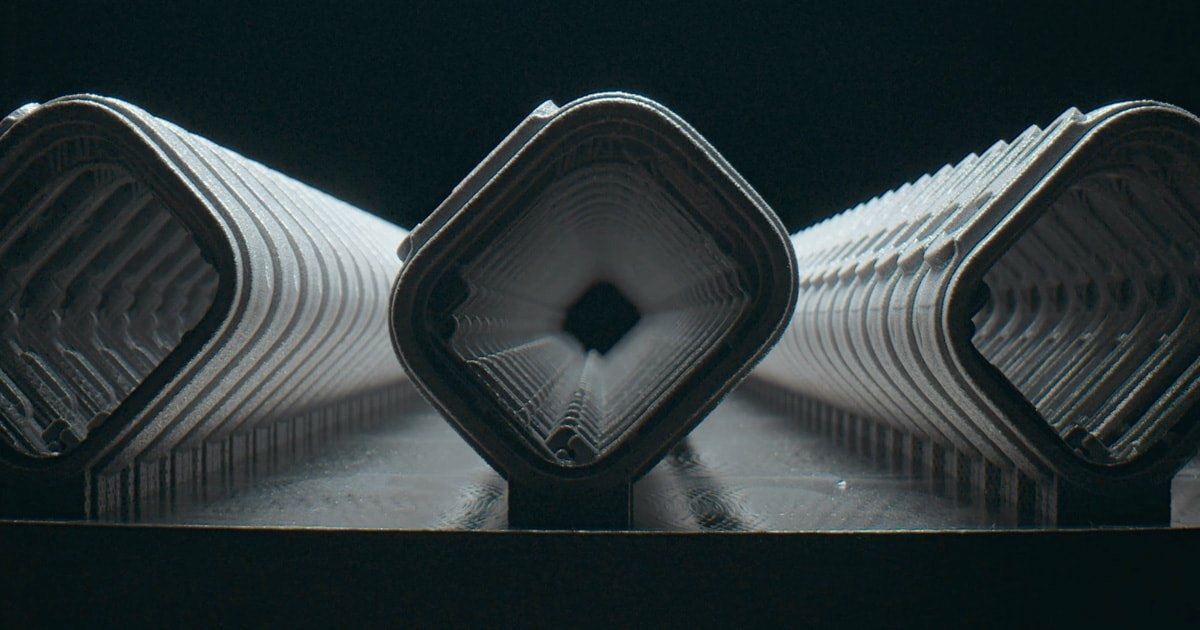

Oubliez l'image d'Épinal du petit robot en plastique imprimé dans un garage. La réalité est bien plus vaste. L'industrie vit une transition majeure, passant de la méthode soustractive où l'on taille dans la masse, générant des copeaux et du gaspillage à la fabrication additive. C'est une nuance sémantique qui change tout. On n'enlève plus. On ajoute. Matière, énergie, temps : l'équation est optimisée à l'extrême.

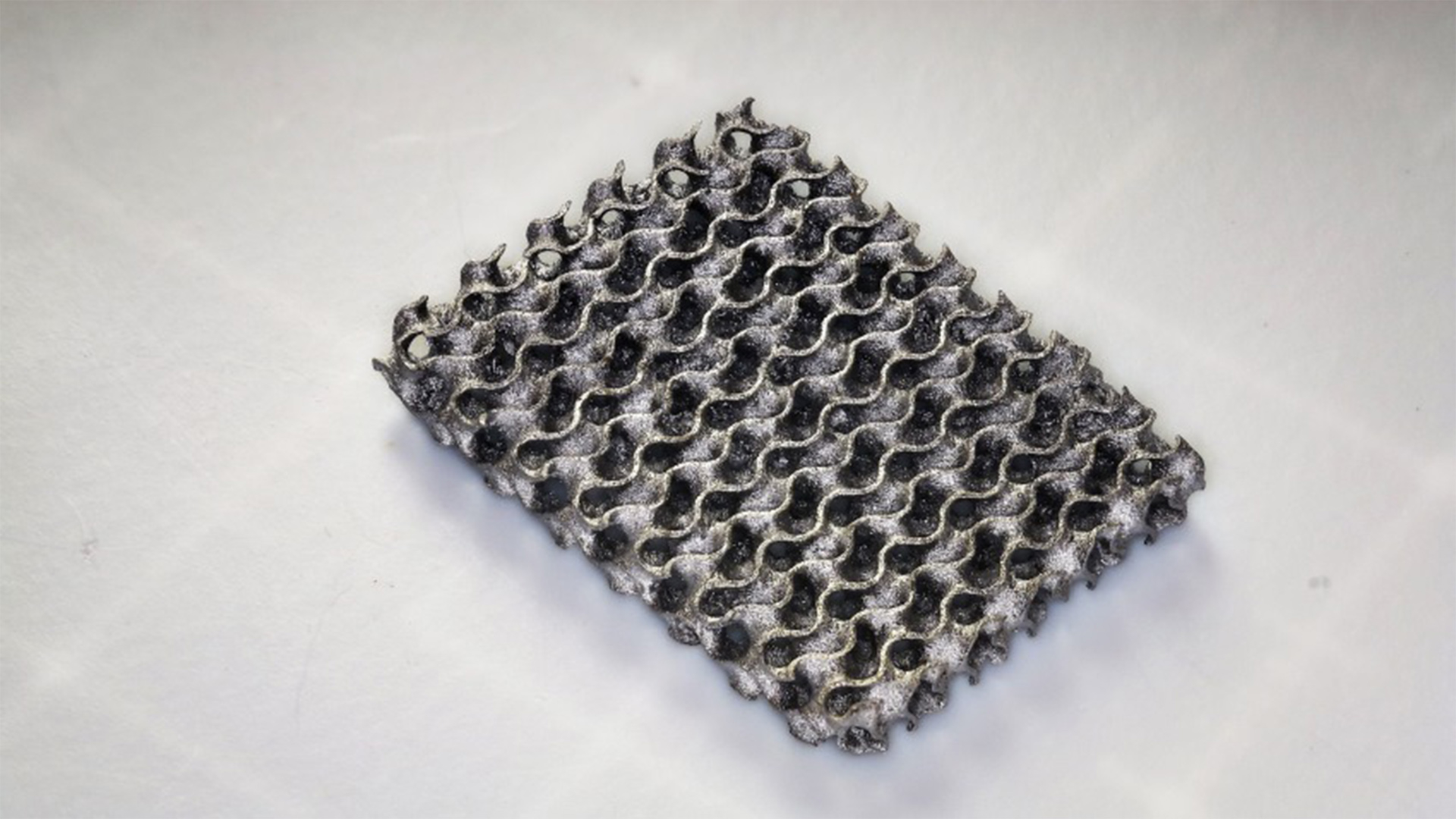

Le métal, la céramique, les polymères haute performance et même le béton sont désormais "imprimables". Cette flexibilité permet de créer des géométries impossibles à usiner traditionnellement. Des structures alvéolaires ultra-légères pour les avions. Des pièces de moteurs et fusées d'une complexité folle, réalisées en un seul bloc là où il fallait auparavant assembler vingt composants différents. C'est un gain de poids, de solidité et d'efficacité énergétique qui séduit massivement les industriels.

La santé peut-elle vraiment bénéficier de cette technologie ?

C'est sans doute le domaine où l'impact est le plus "humain", le plus tangible. Le secteur de la santé a embrassé cette technologie avec une ferveur justifiée. La raison ? Chaque corps est unique. La standardisation de masse, dogme de l'industrie du XXe siècle, est une aberration en médecine.

Aujourd'hui, des chirurgiens s'entraînent sur des répliques exactes des organes de leurs patients, imprimées à partir de scanners 3D, avant même d'entrer au bloc. Les prothèses ne sont plus des objets génériques approximatifs, mais des extensions sur-mesure, adaptées au millimètre près à la morphologie du porteur. Plus fascinant encore : la bio-impression. Si l'impression d'organes fonctionnels complets reste le "Graal" encore lointain, l'impression de tissus vivants pour tester des médicaments ou greffer de la peau est déjà une réalité expérimentale prometteuse. On ne répare plus seulement le corps humain, on commence à le fabriquer.

Comment accélérer l'innovation sans se ruiner ?

Le temps, c'est de l'argent. Ce vieil adage n'a jamais été aussi vrai. Dans le cycle de développement d'un produit, l'étape du prototypage était historiquement un goulot d'étranglement coûteux. Il fallait créer des moules, attendre des semaines, tester, échouer, et recommencer. Un processus lent, punitif pour les budgets serrés.

L'impression 3D a pulvérisé cette barrière. Une idée le matin ? Un fichier 3D à midi. Un objet physique dans les mains le soir même. Cette capacité à "échouer vite" pour réussir plus tôt offre une agilité redoutable aux entreprises. Les designers peuvent itérer, modifier, affiner une forme dix fois en une semaine pour le prix d'un seul prototype classique. C'est cette vitesse d'exécution qui permet aujourd'hui à des startups de concurrencer des multinationales sur le terrain de l'innovation pure.

Quels sont les enjeux écologiques et futurs ?

Au-delà de la performance, il y a l'urgence climatique. L'impression 3D se positionne comme une alliée de taille dans la réduction de l'empreinte carbone industrielle. Moins de matière gâchée, c'est évident. Mais aussi moins de transport.

Pourquoi faire venir une pièce détachée de l'autre bout du monde par avion cargo alors qu'on peut envoyer un fichier numérique et l'imprimer localement, au plus près du besoin ? On parle de "téléportation physique" des objets. Les stocks immenses, ces entrepôts chauffés et éclairés qui dorment en attendant une commande, pourraient devenir obsolètes, remplacés par des bibliothèques numériques infinies.

Couplée à l'intelligence artificielle qui optimise désormais les structures internes des objets pour utiliser le moins de matière possible pour une résistance maximale, la fabrication additive dessine les contours d'une industrie plus sobre, plus intelligente et résolument tournée vers l'efficacité.