L'impression 3D du verre a toujours été un véritable casse-tête technologique. Complexe, énergivore et souvent imprécise, elle butait sur un obstacle majeur : la nécessité d'utiliser des "colles" chimiques qui, une fois brûlées, dégradaient la qualité de l'objet final.

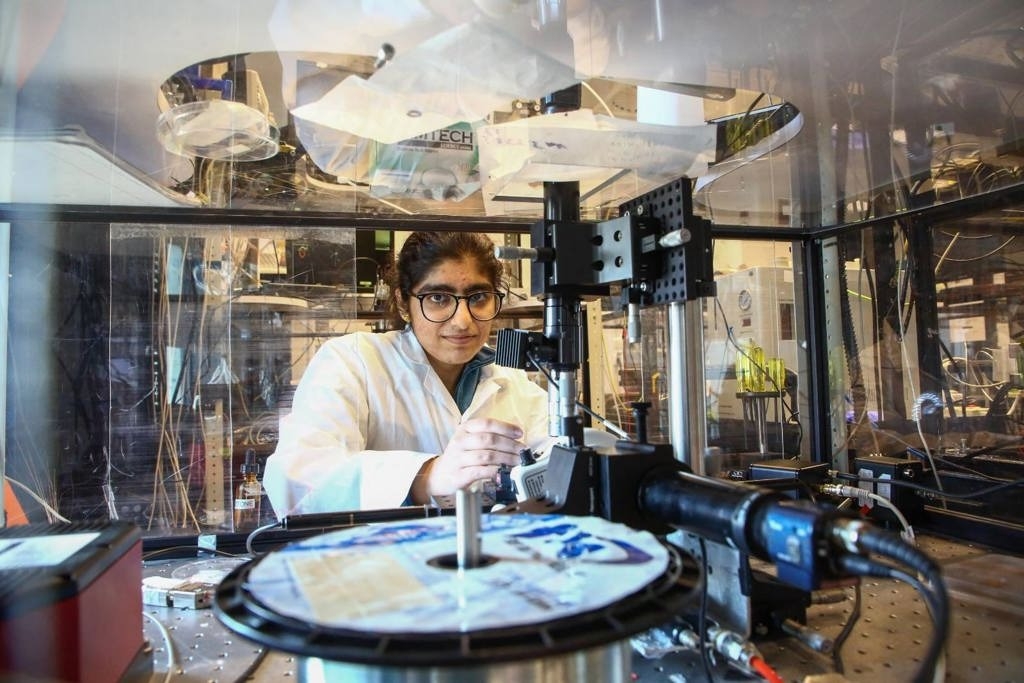

Mais cette époque pourrait être révolue. Des scientifiques de l'Université hébraïque de Jérusalem viennent de dévoiler une technique qui se passe de ces liants et des températures extrêmes, en utilisant simplement la lumière pour façonner le verre.

Comment cette nouvelle méthode fonctionne-t-elle ?

Le secret réside dans une réaction chimique baptisée "sol-gel photo-induite". Concrètement, les chercheurs ont mis au point une résine spéciale, un mélange liquide de silice soluble, d'eau et d'alcool. Lorsqu'elle est exposée à la lumière d'une imprimante 3D de type DLP (Digital Light Processing) tout à fait standard, cette solution se transforme instantanément en un gel solide, couche par couche.

Une fois l'objet imprimé, il suffit de le chauffer à une température relativement basse de 250°C pour obtenir une pièce en verre de silice. Ce processus élimine complètement l'étape la plus problématique des méthodes traditionnelles : le "déliantage", durant lequel les liants organiques devaient être brûlés à plus de 1000°C, une opération qui provoquait souvent des fissures, un rétrécissement ou des déformations.

Quels sont les avantages par rapport aux techniques traditionnelles ?

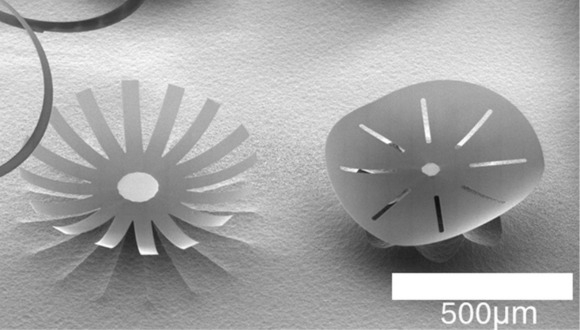

Le gain est colossal. D'abord, le procédé est plus propre, plus rapide et beaucoup moins énergivore. Fini les fours tournant à plein régime et les déchets chimiques. La précision est également bien meilleure. En s'affranchissant du besoin de brûler des liants, la méthode évite les défauts structurels et permet de créer des objets aux géométries complexes avec une résolution bien plus fine.

Enfin, et ce n'est pas le moindre des avantages, cette technique est compatible avec des imprimantes 3D commerciales déjà existantes. Cela la rend potentiellement accessible à de nombreux laboratoires et industries sans nécessiter d'investissements massifs dans des équipements sur mesure.

Quelles applications concrètes cette avancée rend-elle possibles ?

Les applications concrètes sont potentiellement révolutionnaires. Cette technique ouvre la porte à la fabrication rapide et à la demande de composants en verre sur mesure, ce qui était jusqu'ici extrêmement difficile et coûteux. On peut notamment citer :

- L'optique : fabrication de micro-lentilles, de filtres ou de guides d'ondes aux formes complexes pour des appareils de haute technologie.

- La biomédecine : création d'implants biocompatibles, d'échafaudages pour la régénération de tissus ou de plateformes "lab-on-a-chip".

- La microfluidique : conception de puces avec des canaux de verre de précision pour la recherche pharmaceutique et les diagnostics médicaux.

En somme, cette avancée ne se contente pas d'améliorer un processus existant ; elle pourrait bien démocratiser la fabrication de pièces en verre complexes et accélérer l'innovation dans de multiples secteurs de pointe.

Foire Aux Questions (FAQ)

L'impression 3D du verre existait-elle déjà ?

Oui, mais les méthodes précédentes étaient très limitées. Elles reposaient presque toutes sur l'utilisation d'une poudre de verre mélangée à un liant polymère. Cet "agglomérant" devait ensuite être éliminé par un long et délicat processus de chauffage à très haute température (frittage), ce qui rendait la fabrication lente, coûteuse et souvent imprécise.

Le verre imprimé avec cette méthode est-il aussi solide que du verre classique ?

Le verre obtenu après le traitement à 250°C est décrit par les chercheurs comme "poreux" et doté d'une "transparence modérée". Il n'a donc pas encore exactement les mêmes propriétés qu'un verre fondu dans un four à plus de 1000°C. Cependant, pour de nombreuses applications en micro-optique ou en biomédical, ces caractéristiques sont largement suffisantes et la technique pourrait encore être améliorée.

Quand cette technologie sera-t-elle disponible ?

L'étude vient tout juste d'être publiée dans la revue scientifique "Materials Today", ce qui signifie qu'il s'agit encore d'une avancée au stade de la recherche. Toutefois, sa compatibilité avec des imprimantes 3D DLP standards pourrait considérablement accélérer son adoption par des laboratoires et des entreprises spécialisées dans les prochaines années.